- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor er systemtrykket normalt, men cylinderen skyves utilstrækkelig?

Indledning

Under driften afHydraulisk system, operatører støder ofte på et forvirrende problem: trykmåleren viser, at systemtrykket er normalt, menHydraulisk cylinderKan ikke udsende nok skub. Denne fejl påvirker ikke kun produktionseffektiviteten, men kan også skjule større udstyr skjulte farer. Denne artikel vil analysere årsagen til dette fænomen fra et professionelt perspektiv og give en systematisk løsning.

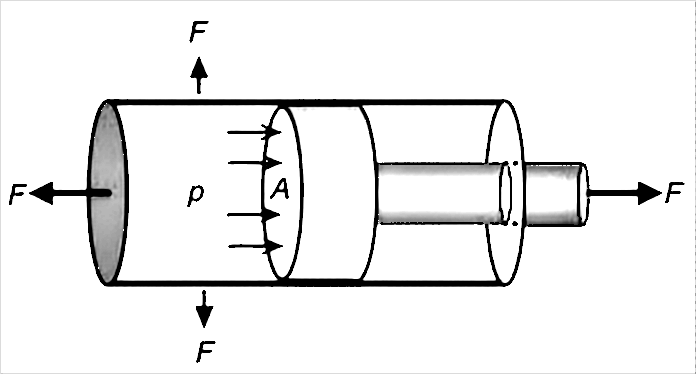

1. Fejlmekanisme Analyse Det normale tryk for det hydrauliske system indikerer kun, at outputtrykket for strømkilden har nået den nominelle værdi, men cylinderens output afhænger af følgende to nøglefaktorer:

Tryk = tryk × Effektiv arbejdsområde

Derfor kan normalt systemtryk ikke garantere, at cylinderen vil generere tilstrækkelig output -tryk.

2. analyse af hovedårsager

(1) Intern lækage af det hydrauliske system

l Intern lækage af cylinderen:

Bær eller skade på stempelforseglingen får højtrykskammeret til at lække i lavtrykskammeret, hvilket reducerer det effektive arbejdstryk. Ridser eller slid på cylinderens indre væg, der overskrider det tilladte interval, vil også forårsage intern lækage. Derudover vil overdreven godkendelse mellem stemplet og cylinderen også forårsage lækageproblemer. Foruden cylinderridser kan let bøjning af stempelstangen også forårsage excentrisk slid af stemplet, fremskynde forseglingsskader og intern lækage.

l Intern lækage af ventilgruppen:

Slid af den reverserende ventilkerne får intern lækage til at overskride den tilladte værdi. Hydraulisk lås eller balanceventilforsegling er ikke stram, hvilket vil medføre, at trykholdningsfunktionen mislykkes. Overbelastning af aflastningsventilindstillingsværdi er for lav, eller forseglingsfejl kan også forårsage tryktab.

(2) unormal mekanisk modstand

Afvigelsen af cylinderinstallationskoaksialiteten overstiger det tilladte interval, hvilket vil øge bevægelsesmodstanden. Over stramme af guidebane eller skyderen og dårlig smøring øger friktionskoefficienten. Mekanisk interferens eller klæbning af aktuatoren forbruger også effektivt tryk.

(3) Trykmålingsfejl

Forkert valg af trykdetektionspunkt kan ikke virkelig afspejle arbejdstrykket. Forkert indstilling af fjerntrykreguleringsventil eller trykreducerende ventil vil få det faktiske arbejdstryk til at være lavere end den viste værdi. Utilstrækkelig eller beskadiget trykmåler vil også forårsage læsefejl.

(4) Svigt i forseglingssystemet

Forkert udvælgelse af sæler og uoverensstemmelse med arbejdsmedium eller arbejdsforhold vil forkorte levetiden. Forkert installation af tætninger eller indledende skader vil føre til tidlig fiasko. Olieforurening, der overstiger NAS -niveau 9, vil fremskynde tætningslitage.

(5) Overdreven tilbagevendende olie -rygtryk

Et tilstoppet returoliefilter øger returnens oliebestandighed. Utilstrækkelig returnedielinjediameter eller for mange albuer vil give en throttling -effekt. Utilstrækkelig strømningskapacitet for den reverserende ventil vil også forårsage øget rygtryk.

3. Systematisk fejlfindingsproces (1) Trykverifikation

Installer en kalibreret trykmåler direkte ved olieindløbet på cylinderen for at måle det faktiske arbejdstryk. Sammenlign forskellen mellem systemtrykket og arbejdstrykket. Under normale omstændigheder bør forskellen ikke overstige 0,5 MPa.

(2) Detektion af lækage

Udfør en tryk, der holder test: Flyt cylinderen til slutningen af slagtilfælde, hold det nominelle tryk i 5 minutter, og registrer trykfaldet. Normalt systemtrykfald bør ikke overstige 10% af den nominelle værdi.

(3) Mekanisk inspektion

Brug et laserjusteringsinstrument til at kontrollere cylinderinstallationens koaksialitet. Afvigelsen skal kontrolleres inden for 0,05 mm/m. Test manuelt aktuatorens bevægelsesmodstand. Unormal modstand indikerer ofte et mekanisk problem.

(4) Forseglingsdetektion

Demonter og kontroller forseglingens integritet, og mål, om størrelsen på tætningsrillen opfylder standarden. Brug en partikelstørrelsesdetektor til at analysere olieforureningen for at sikre, at den opfylder NAS -niveau 9 -standarden eller derover.

(5) Returnerolie -detektion

Installer en trykmåler på returnedelinjen for at måle bagtryksværdien, som normalt skal være lavere end 0,3MPa. Kontroller filtertrykforskellen og udskift det blokerede filterelement i tide.

Oversigt

Fejlen i "normalt systemtryk, men utilstrækkelig cylindertræk" er i det væsentlige et problem i effektiv transmission af tryk eller effektiv konvertering af tryk. Fejlfindingsprocessen er som en detektiv, der løser en sag, og det er nødvendigt at følge en videnskabelig logisk kæde:

(1) Det første princip: tillidsdata, ikke intuition. Ved direkte at måle trykket ved cylinderporten opnås det faktiske arbejdstryk. Dette er den eneste guldstandard, der kan skelne "utilstrækkelig pres" fra "svigt i drivkonvertering".

(2) Kerneidee: Fra enkel til kompleks, udefra til inde. Prioriter den eksterne mekaniske modstand og installationsproblemer, og udfør derefter komplekst hydraulisk system intern lækagedetektion, som kan opnå dobbelt så meget med halvdelen af indsatsen.

(3) Nøglemetode: Trykverifikation og trykholdetest. Disse to trin er det mest direkte og effektive middel til diagnosticering af hydrauliske fejl, hvilket nøjagtigt præciserer, om fejlen ligger i ventilblokken, cylinderen eller aktuatoren.

I sammendraget skal du følge den tretrinsfejlfindingsproces for denne type fejl: "Kontroller det faktiske tryk → Kontroller mekanisk modstand → Test for systemlækager." Denne systematiske diagnose sikrer ikke kun hurtig genoptagelse af produktionen, men eliminerer også grundlæggende udstyrsfarer, hvilket sikrer en stabil og effektiv drift af det hydrauliske system.